Потому что благодаря снижению массы можно получить множество преимуществ. Причём борьба с «лишним весом» касается не только кузова, но и, скажем, элементов высоконагруженных рычажных подвесок. А снижение массы деталей подвески положительно влияет на работу других систем автомобиля. Облегчение подвески за счёт применения алюминиевых деталей — общемировая тенденция. CTR не стоит в стороне от этого процесса — у нас есть собственный научный центр, и мы первыми в Корее начали производить кованые алюминиевые рычаги. А не за горами и применение магниевых сплавов в подвеске. Но обо всём по порядку.

Стальной рычаг подвески весит 3,4 кг, алюминиевый — 1,6 кг, а магниевый — 1,0 кг. Килограмм здесь, пара килограмм там — и на одной только ходовой получается выигрыш в массе в полцентнера. Это достаточный повод, чтобы делать из алюминия и других альтернативных стали материалов автокомпоненты. Но надо ещё уметь обрабатывать эти материалы качественно. Источник: CTR

Зачем экспериментировать с материалами

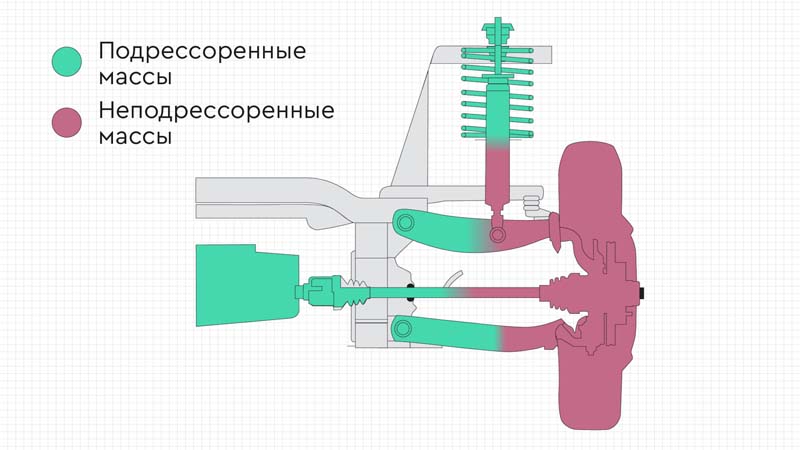

Облегчение автомобиля несет сплошные преимущества, вроде улучшения динамики, управляемости, снижения расхода топлива, повышения плавности хода и даже сокращения тормозного пути. Если облегчим кузов, получим быстрый экономичный автомобиль, а если уменьшим неподрессоренные массы, то улучшим управляемость и сократим тормозной путь.

Неподрессоренная масса — это, условно, всё, что находится в подвеске после амортизатора в направлении поворотного кулака. К неподрессоренным массам относятся: часть рычага после амортизатора, поворотный кулак, тормозной диск, элементы привода, колесный диск, покрышка и т. д. Основная часть автомобиля — кузов со всем содержимым и двигатель — является подрессоренной массой.

При наезде на неровность неподрессоренная масса принимает удар на себя и передает энергию подрессоренной части через подвеску. Чем больше масса кузова и чем меньше неподрессоренная масса, при высокой эффективности амортизаторов, тем лучше происходит гашение колебаний. Разница в гашении колебаний обуславливается не только качеством амортизаторов, но и соотношением масс.

Соотношение подрессоренных и неподрессоренных масс. Источник: CTR

Утяжелять кузов для плавности движения — тупиковый путь, потому что при этом растёт расход топлива и тормозной путь, портится динамика и управляемость. Поэтому производители автомобилей борются за уменьшение именно неподрессоренных масс, отказываясь там, где это возможно и экономически оправданно, от стали и чугуна в пользу лёгких и надёжных сплавов, среди которых важнейшее место занимает алюминий, которого становится всё больше в деталях подвески.

В платформе MQB концерна Volkswagen Group количество алюминия, в том числе в подвеске, значительно выросло, что дало уменьшение массы на единицу объма. Фото: Ra Boe / Wikipedia, Original; Лицензия: CC by-sa 3.0

Выбор любых материалов для производства автомобилей обуславливается сразу несколькими факторами. Во-первых, соответствие нагрузкам: слишком хрупкие и слишком мягкие металлы и сплавы сделают автомобиль небезопасным и крайне недолговечным. Во-вторых, цена материала: существуют сплавы с потрясающими прочностными характеристиками, но цена машины с такими деталями будет приближаться к цене самолёта.

Хорошим примером снижения удельной массы металла является Skoda Octavia: поколение A7 на алюминиевой платформе MQB физически больше (4,65 х1,81 м против 4,56 х 1,76 м) и при этом легче стального А5 (1225 кг против 1250 кг).

Как облегчить автомобиль

Просто добавить алюминий — это самый распространённый способ.

Алюминий, третий по распространенности на Земле элемент (его больше, чем железа!), был впервые выделен только в 1825 году, но благодаря своей лёгкости и мягкости он сразу попал в поле зрения конструкторов и инженеров, в том числе занятых изобретением новых видов транспорта. Можно подумать, что алюминий пришел в автомобильную промышленность совсем недавно, в XXI веке, на волне борьбы за экологичность и удешевление производства. На самом деле всё ровно наоборот.

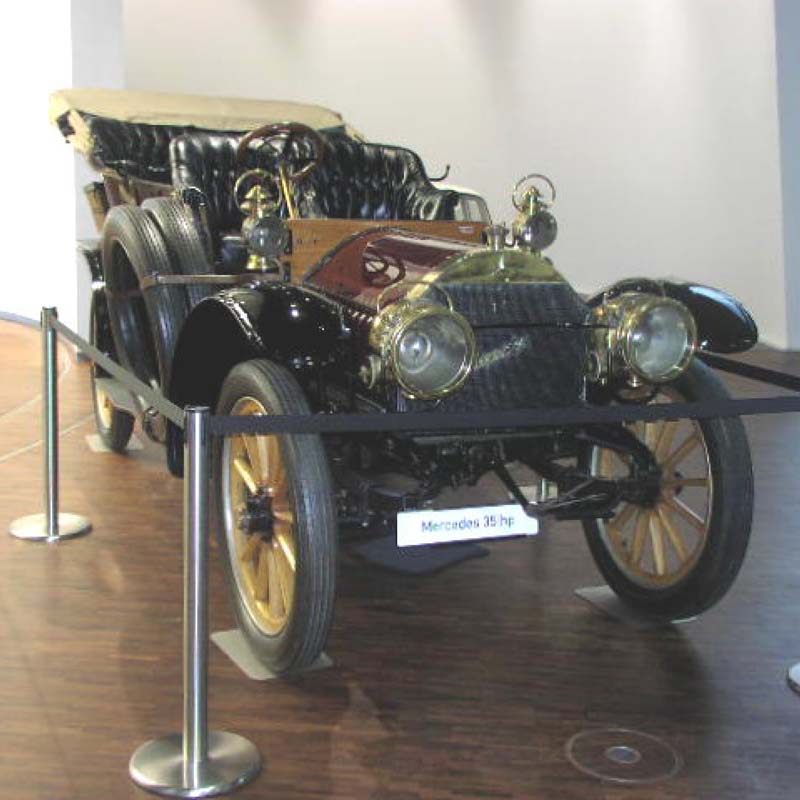

Первый удачный заход в авто алюминий совершил в 1899 году, когда на международной выставке в Берлине был показан спорткар производства Durkopp — весь корпус машины был сделан из легкого металла, выигрыш в массе позволил немного увеличить скорость и разгон. А уже в 1901 году гоночный автомобиль Mercedes 35 PS с алюминиевым двигателем внутреннего сгорания мощностью 35 л.с., построенный Карлом Бенцом, удачно дебютировал на гонках во Франции.

Mercedes 35 PS, первый автомобиль с алюминиевым двигателем. Источник: MartinHansV / Wikimedia

В 1962 году автомобиль с алюминиевым движком Harvey Aluminum/Harcraft Special установил рекорд круга на гонках Indianapolis 500, а нефтяной кризис 1970-х подстегнул интерес к металлу в борьбе за снижение массы машин для экономии топлива.

Тем не менее долгое время легкий металл из-за своей цены оставался материалом для производства гоночных автомобилей. Лишь к концу ХХ века алюминий начал появляться в серийных премиальных автомобилях. В 1994 году вышла Audi A8 D2 с цельноалюминиевым кузовом.

Audi A8 в кузове D2, первый серийный легковой автомобиль с алюминиевым кузовом. Источник: S 400 HYBRID / Wikimedia

Разница в массе между сталью и алюминием

Кубометр алюминия весит почти 2700 кг, а стали — 7800 кг. Смена сплава позволяет значительно уменьшить вес автомобилей. Так, например, в 2014 году в продажу поступил обновленный пикап Ford F-150 с алюминиевым кузовом. Благодаря частичному отказу от стали машина в зависимости от конфигурации стала легче минимум на 290 кг (1,84 тонны против 2,13 тонн в версии Regular Cab). Новинка отличалась уменьшенным расходом топлива, лучшим ускорением и повышенной на 30% грузоподъемностью. Замена стали на более дорогой металл подняла цену F-150 всего на $395.

В кузове алюминиевого Ford F-150 13-го поколения запросто помещается мотоцикл. Источник: Kevauto / Wikimedia

Если сравнивать отдельные элементы автомобиля, разница между стальными и алюминиевыми сплавами тоже будет ощутимой. Отличной иллюстрацией этому служит пост на DRIVE2, в котором замеряется масса алюминиевых и стальных рычагов и кулаков для Subaru Legacy.

Стойкость к деформации

Нельзя отрицать, что алюминиевые сплавы мягче, чем сталь и тем более чугун. Вот только деформируются они по-разному. Что для стали ведет к полному искривлению детали, а для чугуна — к растрескиванию, то в алюминии оставляет лишь вмятину. Алюминий вообще отлично поглощает удары — на 50% лучше стали.

В электромобилях алюминиевой броней защищают дно автомобиля, под которым находятся литий-ионные аккумуляторы. При повреждении и разгерметизации аккумуляторам свойственно воспламеняться. Например, батарейный отсек Tesla был изначально защищен алюминиевой пластиной толщиной 8 мм. Со временем её усилили титановым листом и добавили на дно алюминиевые дефлекторы, призванные отбивать лежащий на дороге мусор. Теперь дно Tesla выдержит даже камень, попавший под машину, едущую со скоростью 200 км/ч. Для обычного автомобиля это был бы очень болезненный удар, а менее защищённый электромобиль конкурентов после такой неудачной встречи вообще может сгореть.

Видео с демонстрацией наезда Tesla на бетонный блок. Ни один автомобиль во время теста не пострадал:

В этом примере вязкость алюминиевых сплавов относительно стали играет ключевую роль: при ударе по алюминиевой детали в точке контакта происходит деформация, но она ограничена очень малой зоной — если вмятина не критична сама по себе, то деталь не деформируется целиком, её еще можно эксплуатировать. Стальная же деталь при ударе лучше сопротивляется локальному повреждению, зато изгибается сама — вместо заметной вмятины или выбоины мы получим геометрически непригодную запчасть. Иногда её можно выпрямить, но жёсткость детали будет безвозвратно утеряна.

Прочность алюминиевых сплавов колеблется на уровне 120–230 МПа, против 240–450 МПа у высокопрочной стали — двойная разница не в пользу алюминия. Если алюминий такой мягкий, то как его можно использовать в тонком кузове, который должен защищать людей при авариях? Чтобы увеличить прочность алюминиевых кузовов, автопроизводители пересмотрели их конструкцию, добавив скрытые полости, с внутренними усилителями. Такие кузова можно узнать по «пышным» формам и толстым стойкам.

Тот самый профиль жесткости, проходящий внутри алюминиевого кузова Ford F-150. Источник: Ford

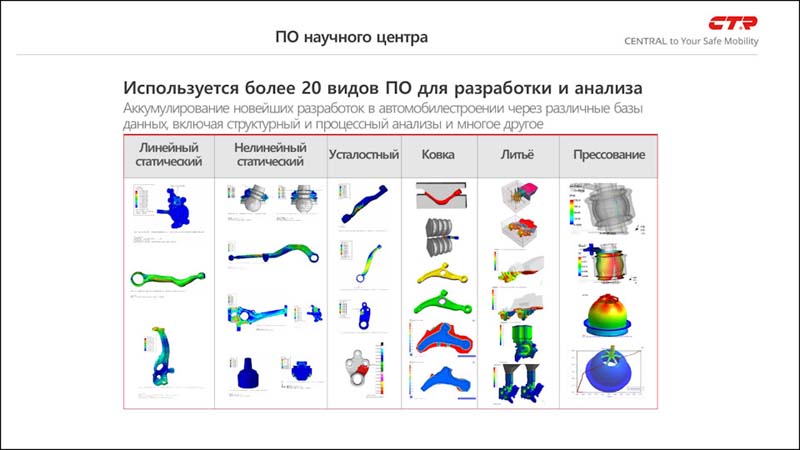

Однако если мы хотим заменить сталь в автомобиле на алюминий, нельзя просто взять чертежи стальной запчасти и отлить или выковать её из другого сплава — надёжность неминуемо снизится. Поэтому при смене материала приходится заново проектировать каждый элемент, усиливая его стойкость к ударам и нагрузкам. Для этого в CTR действует огромный отдел исследований и разработки, занятый изучением новых материалов и конструкций автомобильных деталей. А всё потому, как мы рассказывали в прошлых постах, что CTR не только производит запчасти по присланным заказчикам чертежам, но и сама занимается разработкой прототипов новых деталей, которые автопроизводители могут использовать в своих будущих автомобилях.

Вместе с цельноалюминиевыми деталями CTR изготавливает необычные комбинированные запчасти, например, пустотелые алюминиевые рычаги с пластиковым наполнением. Пластик помогает гасить ударные нагрузки, а правильно рассчитанная пространственная форма сокращает вес рычага. Прочность комбинированного рычага, согласно исследованиям, не просто не снижается, но во многих случаях увеличивается. Не будь комбинированный рычаг надёжным и безопасным, он бы не был пущен в производство.

Перед запуском новой детали в производство инженеры CTR проводят предварительный компьютерный анализ нагруженности запчасти на предмет поиска точек напряжения и потенциально слабых мест. Результаты расчётов хорошо видны на изображении ниже — компьютер помогает понять, в каком месте проявится, например, усталость металла, где сосредоточится напряжение. С помощью анализа можно, во-первых, заранее исправить проблемные места, а во-вторых, облегчить деталь без ущерба для её прочности. Особенно важны эти расчеты, когда речь идёт об алюминиевых запчастях.

Как разрабатывают продукты CTR. Источник: CTR

Сплав сплаву рознь

Естественно, никто в автомобилестроении не использует чистый алюминий. Все помнят, как в школьной столовой легко гнулись алюминиевые ложки — на автопроизводстве в ход идут только алюминиевые сплавы с легирующими добавками. Самой наглядной иллюстрацией разницы в сплавах в своё время стала ситуация со смартфонами iPhone 6 и iPhone 6S: если первые легко гнулись, и голыми руками телефон можно было сломать, то в обновленной модели был применен алюминиевый сплав серии 7000 с добавками цинка, магния и меди — конструкция и толщина корпуса устройства не изменились, но сломать и даже согнуть его тем же способом стало невозможно.

Автор обзора с трудом, но всё же ломает iPhone 6, а вот iPhone 6S в корпусе из нового сплава ему не поддается:

Технология алюминиевых сплавов уже достаточно хорошо освоена, чтобы применять её при производстве нагруженных деталей автомобильной подвески и рулевого управления, как это делает CTR. Но уже скоро в массовое производство могут поступить детали из магниевых сплавов, в которых доля алюминия составляет всего несколько процентов. У сплава есть свои особенности — например, более высокая цена и меньшая коррозионная стойкость, — поэтому пока магниево-алюминиевые детали устанавливают только на дорогие автомобили, такие как BMW 5 серии или Mercedes-Benz CL с магниевым каркасом дверей. Среди преимуществ же таких деталей значится малый вес, высокая демпфирующая способность и простота поддержания стабильных размеров деталей при массовом производстве. Ресурс детали ходовой из такого сплава составляет порядка 150 тыс. км, а шанс её деформации при, скажем, попадании колеса в яму значительно ниже, чем в случае со стальным или алюминиевым элементом.

Как работать с алюминием

Итак, c преимуществами алюминия как материала для изготовления компонентов автомобиля, и в частности, деталей подвески, разобрались. Теперь перейдём к тому, как именно делаются такие детали.

Способов изготовления металлических деталей автомобиля не так уж и много, но CTR применяет лучшие практики обработки алюминия для получения качественных и долговечных деталей.

Литьё под низким давлением

Для производства своей продукции CTR часто применяет литьё алюминия под низким давлением. Это распространенный способ, применяемый многими компаниями, однако CTR первой в Южной Корее начал серийное литьё под низким давлением элементов гидравлики и турбин.

Литьё запчастей по старым технологиям — это устаревший и почти неприменимый для небольших автомобильных элементов метод работы с алюминием, затратный, с немалым процентом брака и сомнительной выгодой. CTR и автопром в целом борются за снижение уровня брака и уменьшение себестоимости продукции — дорогостоящие детали проиграли бы конкуренцию, а некачественный продукт разорит производителя из-за возвратов по гарантии.

Мы не будем вдаваться в тонкости металлургии и просто перечислим очевидные преимущества литья алюминия под низким давлением: новая методика производства CTR увеличила выход продукции за счёт снижения времени затвердевания и охлаждения отливок, расход металла уменьшился, прочность деталей увеличилась на 15-25%, уровень негодных деталей находится на исчезающе малом уровне благодаря отсутствию воздушных полостей (каверн), свойственных обычному литью. Всё это помогло улучшить качество продукции CTR и при этом снизить её цену.

Ковка в три удара

Ковка применяется для тех деталей, которым требуется придать дополнительную прочность: в ходе процесса измельчаются крупные кристаллы внутри металла, деформация создает однородную мелкозернистую структуру. Грани крупных кристаллов алюминия — потенциальные точки надлома, от которых надо избавиться.

Такова кристаллическая структура чистого алюминия. Ковка разбивает крупные кристаллы, повышая однородность и прочность детали. Источник: Alchemist-hp / WIkimedia

На заводе CTR мощнейшие прессы выковывает детали буквально в несколько ударов. Сперва разогретую до определённой температуры алюминиевую болванку раскатывают валами для придания нужной формы. Первым, 20-тонным, ударом пресс придает заготовке нужный изгиб. После второго, 800-тонного, удара деталь приобретает узнаваемую форму. Наконец, третий, 1400-тонный, удар завершает ковку — остается только снять облой и зачистить грани. Чем меньше число ударов и выше их точность, тем ниже вероятность искривления детали и выхода её за допуски. Чтобы добиться такой простоты и скорости производства, пресс должен работать с ювелирной точностью. После этого происходит дополнительная обработка поверхности деталей и последующая проточка технологических отверстий.

Эти рычаги CTR сделаны из алюминиевого сплава методом ковки в три удара. Источник: CTR

Понимание прогресса

Автомобилисты, раздражённые поломками машины, могут с негативом относиться к любым новым технологиям в автомобилестроении, списывая их внедрение на желание производителя сэкономить и попытки заработать больше денег на продаже запчастей. На самом деле автопроизводители не меньше покупателей заинтересованы в том, чтобы их машины были конкурентоспособны и надёжны, поэтому на современные авто бренды дают гарантию уже не на 2-3 года, как прежде, а на 5-7 лет — такая уверенность в собственных продуктах была бы невозможна без достижений прогресса.

Внедрение алюминия — один из этапов эволюции автомобилей, который подарил нам лёгкие, комфортные, быстрые и экономичные средства передвижения. Сейчас уже не стои́т вопрос о том, можно ли заменить сталь и чугун алюминием, — можно и даже нужно. Главное — качественное исполнение деталей, а в этом CTR преуспела. Именно поэтому с каждым годом всё большее число европейский и американских конвейеров предпочитает сотрудничать с CTR, включая BMW, PSA, Ford, VAG и многие другие.

Источник: Drive2.ru

Чтобы быть в курсе событий, регистрируйтесь в наших группах:

Наша группа в социальной сети "ВКонтакте" - "С новым днём, Жлобин!

Наша группа в социальной сети "Одноклассники" - "С новым днём, Жлобин!"

Читайте ndsmi.by в "Одноклассниках"

Читайте ndsmi.by в "Контакте"

Читайте ndsmi.by в "Фейсбуке"

Читайте ndsmi.by в "twitter"

Наш канал на YouTube